[Publication] Un nouveau procédé additif hybride pour la fabrication du HTCC Al2O3-Mo

Les procédés de fabrication additive permettent de produire des pièces en 3D de plus en plus complexes. De plus, ces procédés numériques peuvent être utilement utilisés pour fabriquer des pièces céramiques/métalliques de haute résolution dimensionnelle avec des propriétés thermiques, électriques et électroniques intéressantes pour des applications dans le domaine de l’électronique de puissance.

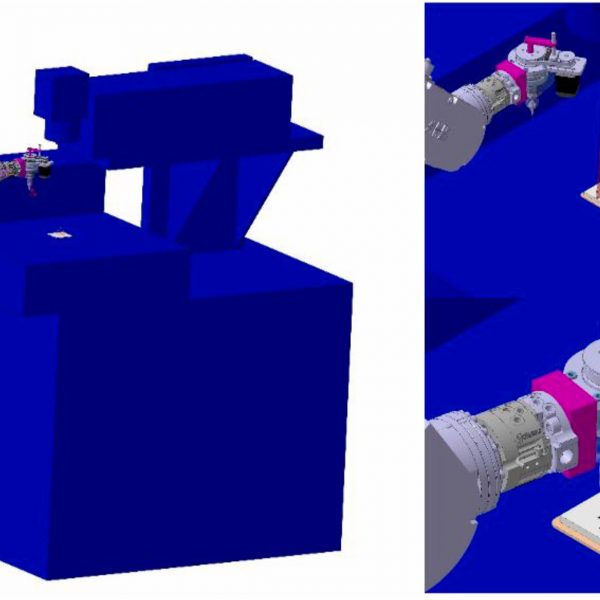

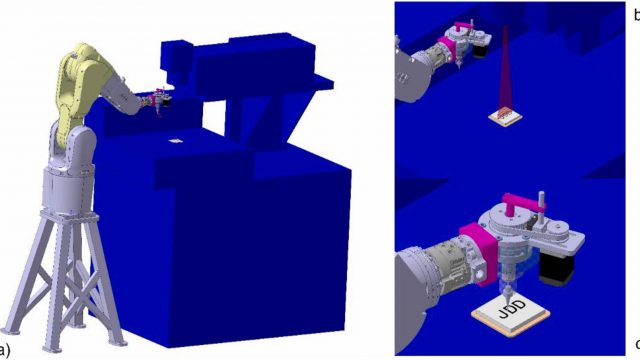

Dans ce contexte, une machine additive hybride a été développée pour fabriquer des pièces céramiques/métalliques. Cette machine « INOV HTCC », réalisée en partenariat avec 3D Ceram et le CEA Cestas, associe deux procédés de fabrication additive : la stéréolithographie et le robocasting.

L’originalité de ce procédé réside dans sa capacité à réaliser, en même temps, un dépôt de céramique et un dépôt de métal. Cela permet un important gain de temps en passant de 6 mois de fabrication à une semaine et d’adresser des pièces plus complexes.

En effet, en utilisant ce procédé hybride, la faisabilité de composants HTCC a été démontrée en construisant de l’alumine diélectrique par stéréolithographie et un réseau conducteur en molybdène par robocasting. Une formulation métallique à base de molybdène adaptée au procédé et permettant d’obtenir un réseau métallique hautement conducteur a été développée. Les cycles de co-déliantage et de co-frittage ont été optimisés pour minimiser la teneur en carbone résiduel et prévenir l’oxydation du molybdène. L’interface alumine/molybdène a également été observée pour conclure à une possible délamination entre ces deux matériaux aux coefficients de dilatation thermique (CTE) différents. Les pièces HTCC frittées ont été caractérisées dans le domaine de l’hyperfréquence. Les réponses en fréquence s’écartent de la simulation en raison d’un manque de précision dimensionnelle du réseau métallique.

Ces travaux ont été réalisés dans le cadre d’une thèse bénéficiant d’un cofinancement du LABEX ∑-LIM. La collaboration entre l’IRCER et XLIM a permis de travailler parallèlement sur la géométrie et de caractériser les composants.

Ces travaux se poursuivent avec pour ambition d’améliorer le matériau, la résolution et de créer plusieurs composants.