Contribution industrielle majeure des chercheurs d’Xlim dans le domaine de l’impression 3D

Limoges, 01/12/21

L’impression 3D, aussi appelée fabrication additive, désigne un ensemble de procédés destinés à produire des objets en ajoutant des couches de matériaux correspondant aux coupes successives d’un modèle 3D. Elle permet d’optimiser la création de pièces unitaires et de réaliser des géométries extrêmement complexes à des coûts avantageux.

L’impression 3D, une technologie à la portée de tous

Procédé réservé il a quelques années encore aux industriels de pointe, l’impression 3D se démocratise, boostée notamment par la crise sanitaire. En effet, en raison de l’imprévisibilité causée par celle-ci de nombreuses PME se tournent vers des systèmes de bureau pour réduire les risques liés à leurs chaînes d’approvisionnement.

Les particuliers quant à eux se lancent de plus en plus dans l’impression de petites pièces permettant de réparer des appareils ménagers ou des objets du quotidien. D’autres confectionnent des jouets, des bijoux, des pièces de modélisme ou encore des composants électroniques ou automobile grâce à des imprimantes ne coutant que 200 €.

Lutter contre la gravité : un nouveau procédé efficace pour garantir la perfection

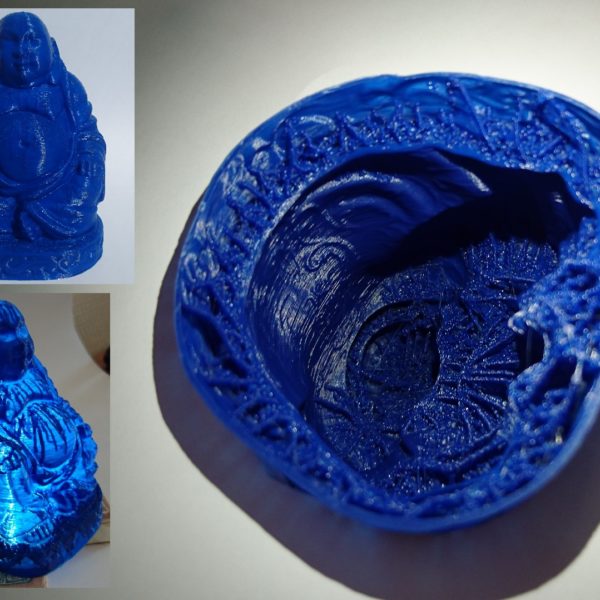

Cependant, lorsqu’on imprime une pièce en 3D avec des imprimantes à dépôt de filament, se pose un problème de gravité. Si on veut imprimer un pont par exemple, il faut que la matière déposée soit soutenue, sinon elle s’affaisse et cela laisse des défauts de surface. A l’intérieur des pièces, les supports sont également nécessaires pour les mêmes raisons.

Des procédés existent pour soutenir les filaments, mais ils nécessitent des temps de calcul long, l’ajout de beaucoup de matière à l’intérieur de la structure et un temps d’impression élevé.

Pour régler ce problème, Frédéric Claux, chercheur à l’Institut XLIM et enseignant à l’Université de Limoges, son étudiant Thibault Tricard, et Sylvain Lefebvre, chercheur à l’Inria Nancy Grand-Est, ont mis au point un algorithme qui calcule et crée des espèces de voûtes ou de picots qui vont venir soutenir toutes les parties du filament déposé, évitant ainsi l’affaissement et les défauts de surface. Ils ont ensuite proposé au téléchargement un prototype, entièrement développé au XLIM à Limoges.

Leur processus permet un calcul rapide de la forme (là où les autres logiciels vont mettre 50 mn, leur algorithme va mettre 30 secondes) et une impression accélérée et économique, car avec peu de matière ajoutée.

Cette méthode a donné lieu en 2020 à une publication dans l’une des 3 meilleures revues en informatique graphique « Computer Graphics Forum ».

Et cerise sur le gâteau, la société Ultimaker, l’un des leaders mondiaux de l’industrie de l’impression 3D, a adopté cet algorithme dans son logiciel gratuit « Cura » utilisé par des millions de personnes.

Ces résultats prouvent une fois encore l’excellence des travaux de recherche développés à XLIM et mettent en lumière l’importance de la science ouverte (ici le logiciel libre) et l’impact économique que cela a clairement engendré sur l’industrie.