conception des accumulateurs

En mécanique on utilise beaucoup les ressorts métalliques pour accumuler de l'énergie. En hydraulique industrielle, on préfère utiliser un gaz comme organe élastique. Cela permet de stocker beaucoup d'énergie dans un volume qui reste modéré.

Le gaz utilisé est l'azote qui est présent en grande quantité dans l'atmosphère (peu cher) et n'est pas inflammable.

Cependant, les accumulateurs sont des appareils à pression effective de gaz soumis à une réglementation particulière qui impose notamment des tests réguliers tous les 5 ans sous forme d'une épreuve à 1,5 fois la pression maximale d'utilisation.

La construction des accumulateurs diffèrent selon le mode de séparation de l'azote et du fluide hydraulique, indispensable pour éviter la dissolution de l'azote. Cette séparation peut être réalisée avec :

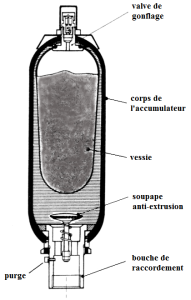

un piston ajusté comportant une étanchéité avec joint. Cela donne un accumulateur robuste mais coûteux en raison de la qualité de l'usinage nécessaire sur le corps de cet accumulateur.

une membrane ou une vessie en élastomère qui est une solution plus économique.

Pour éviter une usure trop rapide de cette vessie, on ne dépasse en général pas un rapport de 4 entre les volumes minimal et maximal de l'azote. L'accumulateur comprend également une valve de gonflage, et un clapet anti-extrusion qui évite à la vessie d'être abîmée lorsqu'elle occupe tout le volume.

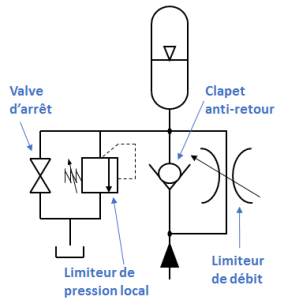

Les accumulateurs sont toujours équipés d'un bloc de sécurité flasqué sur le fond comprenant :

un limiteur de pression local

une valve d'arrêt

un clapet de remplissage (anti-retour)

un limiteur de débit