Une nouvelle méthode d’impression 3D mise au point par des chercheurs de l’Université de Limoges et de l’Inria Nancy Grand-Est

Lors d’une impression 3D, chaque couche de matériaux doit être supportée par la couche sous-jacente afin de former un objet solide. Or fabriquer des objets creux présente deux avantages majeurs : le gain de temps et le gain de matières premières. Thibault Tricard, Frédéric Claux et Sylvain Lefebvre chercheurs à l’Université de Limoges et à l’Inria Nancy Grand-Est, ont mis au point une nouvelle méthode d’impression 3D. Leurs travaux ont fait l’objet d’une publication dans 3D Printing. En effet, ils ont développé un algorithme générant des structures de soutien, à l’intérieur d’objet 3D creux. Leur algorithme permet également d’améliorer la qualité d’impression, en offrant une stricte garantie de support, rendant le dépôt de matière plus fiable en tout point du modèle.

Ces chercheurs se sont inspirés de l’architecture pour la forme et le design de leurs structures. Voûtes et arcs sont autant d’outils qui assurent le maintien d’un bâtiment. Ainsi, l’enjeu est de créer une structure solide en utilisant le moins de matériel possible et de faire en sorte que les structures de soutien soient invisibles à l’extérieur.

En revanche, il vaut mieux imprimer une large structure que plusieurs petites structures déconnectées. La quantité de matériels rajouté peut être supérieure à la zone nécessitant d’être soutenue. Cela a un coût mais peut améliorer l’impression. En effet, des structures larges et simples sont plus rapides à imprimer que de complexes et petites structures. Cette approche garantie un support résistant, plus léger, avec un temps d’impression plus court.

Il fonctionne grâce à trois opérations : Diffuser et réduire la structure de la couche supérieure puis détecter les zones qui ne sont pas soutenues et enfin ajouter le soutien nécessaire.

Résultats :

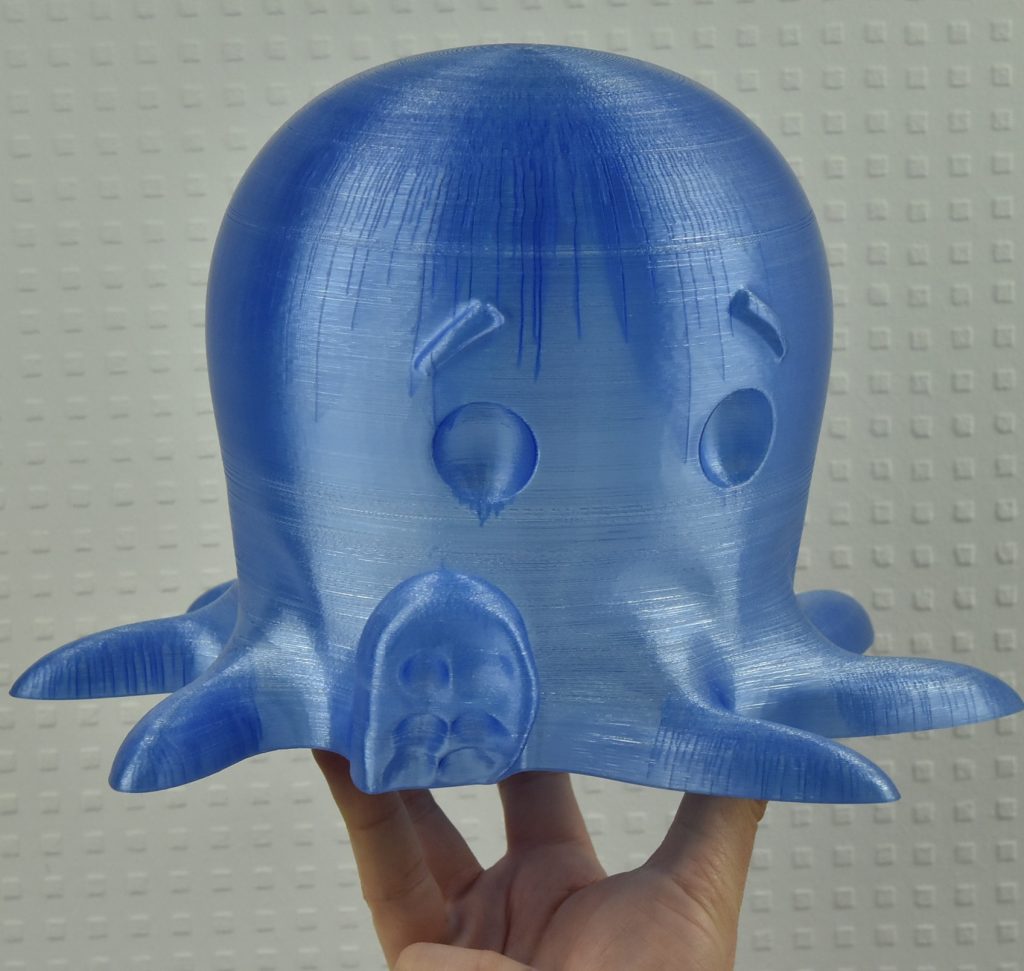

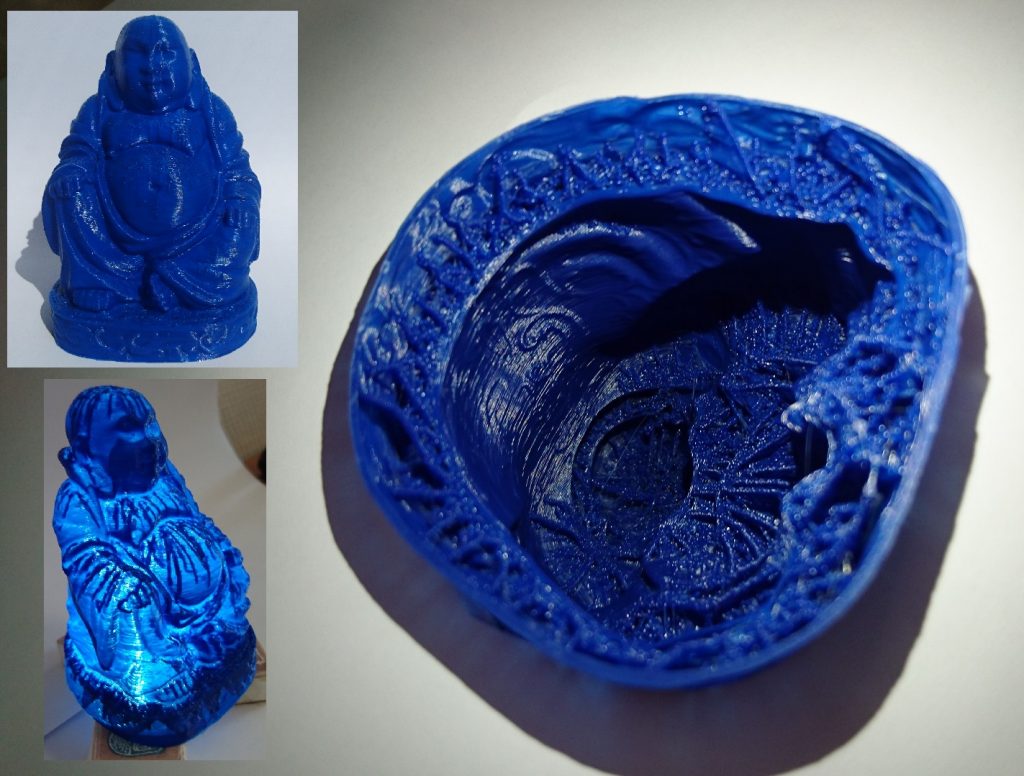

Les chercheurs ont comparé les modèles obtenus avec leur méthode au même modèle avec une structure interne régulière classique ainsi qu’à un autre modèle creux, ayant une structure interne sous forme de filets « Iterative Carving ». On observe une réduction de matière par rapport aux méthodes précédentes, les temps de calcul pour générer les supports sont également très faibles et la qualité d’impression est améliorée grâce à une garantie de support rigoureuse.

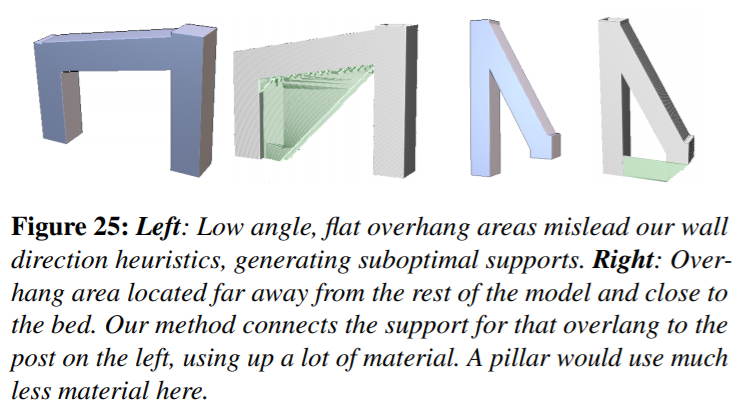

L’algorithme n’est toutefois pas encore optimal. Cela se confirme par le remplissage des angles aigus et les surfaces en surplomb. En effet, l’algorithme fait le choix de connecter les faces de soutien à la surface interne la plus proche sans tenir compte de la quantité de matériels nécessaire. Aussi, dans certains cas spécifiques, des piliers peuvent s’avérer plus économiques et plus efficaces qu’un « mur » de soutien. En outre, cette méthode ne tient pas compte du poids des parties nécessitant du soutien. Des problèmes de poids pourraient apparaître lors de l’impression de larges et lourds objets.

Contact:

Fréderic Claux (Université de Limoges)

Thibault Tricard (Inria Nancy Grand-Est)

Sylvain Lefebvre (Inria Nancy Grand-Est)

Publié le : 6 novembre 2019